線路上空部分の梁に溶融亜鉛めっきが使用され,メンテナンスフリーがはかられています。 最近,建設中の駅舎にはこうした亜鉛めっきの使用例が多く見られます。

最近,海洋開発に対する関心がとみに高まっており,海洋構造物に使用される鉄鋼の需要が増大しています。

海洋構造物では耐食性が大きな問題です。今回は海水中での溶融亜鉛めっき鋼の耐食性について説明します。

1.海水腐食の特徴

干満部と連なっている海中部の鋼材は,酸素の供給が少ないので,アノードとなり,単独に海水中に浸漬されている鋼材よりも激しい腐食をすることになります。 海中では腐食もさることながら,生物付着についても大きな問題があります。

付着する藻や貝類は,海中深い所より干満で顔を出すような所の方が,酸素の供給が多いので多量に付着しています。

これらの付着しているような所の鋼材は,局部腐食を生じやすくなります。

この理由としては,フジツボ等が付着した所に,スキマ腐食という,やはり酸素の濃淡に起因する腐食が起こります。

全面均一に腐食する場合にはあまり問題はありませんが,現実には,局部的な腐食によって問題は起こっています。

カルシウムやマグネシウムの炭酸塩が全面均一に沈着すると保護皮膜として作用しますが,これもまだらに付くと,鋼材の露出部に局部的に腐食が進行します。

このように,海水中では生物付着や塩類の部分付着等によって,局部電池を生じやすく,腐食を進行させやすい傾向にあります。

しかし,溶融亜鉛めっき皮膜被膜は,海水中においても保護皮膜を生成しますし,電気化学的な犠牲防食作用があります。

したがって,最近では溶融亜鉛めっきされた製品が,海洋構造物関係に使用されることが徐々に増えています。

2.海水中での耐食性

溶融亜鉛めっき皮膜にとって,海水中では同濃度の食塩水中より耐食性は良いといわれています。

これは海水中のカルシウムやマグネシウム塩類が,腐食抑制作用を有するからだといわれています。

次ぎに日本溶融亜鉛鍍金協会でおこないました,溶融亜鉛めっき海水浸漬試験結果を示します。

| 試験地 | 大阪府堺市石津西町(海岸) 干潮時 海中深さ約1mの地点 |

|---|---|

| 試験期間 | 昭和53年4月~58年4月 |

| 試験寸法 | 3.2×100×200mm(SS41) |

(1) 試験片の概観変化

(i)溶融亜鉛めっき試験片

試験片の全面は6か月~2年後に灰色ないし暗灰色を呈してきましたが,5年後もめっき層表面には,孔食は認められませんでした。

(ii)鋼試験片

1か月経過後,孔食腐食のため試験片の表面が凹凸状態となり,2か月経過後,試験片の全面が赤さびで覆われ,その上にフジツボ,青草が著しく付着していました。

1年経過後,孔食腐食のため試験片の肉やせによる破損部が認められました。

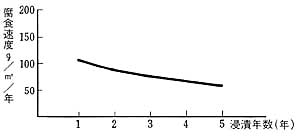

(2) 亜鉛めっきの腐食速度

試験片は,テスト開始前後に重量測定を行いました。

腐食速度は,試験片2個の平均値を示しました。

腐食生成物はブラシにより,水道水で洗浄して除去を行いました。

海水中に浸漬した溶融亜鉛めっき鋼は,めっき層表面に亜鉛の緻密な保護皮膜ができるために,亜鉛の腐食速度が経時的に減少します。

| 期間 | 腐食速度g/m2/年 |

|---|---|

| 1年 | 108.5 |

| 2年 | 85.8 |

| 3年 | 72.3 |

| 5年 | 54.1 |

海水中での標準的な溶融亜鉛めっき鋼の平均腐食速度は,浸漬初期(1年経過)では,100~150g/m2/年,その後腐食速度は減少し,5年間海水浸漬された平均腐食速度は,54.1g/m2/年であります。 これから亜鉛めっき皮膜の推定耐用年数を計算しますと表2のようになります。

| 亜鉛付着量g/m2 | 推定耐用年数(年) |

|---|---|

| 600 | 10.0 |

| 800 | 13.3 |

| 1000 | 16.6 |

(亜鉛付着量の90%が5年浸漬の平均腐食速度で腐食された時の寿命として算出しました)

参考文献

1)防錆管理 1974年1月 P8~P14

2)(社)日本溶融亜鉛鍍金協会,溶融亜鉛めっき鋼鈑の海水浸漬試験