溶融亜鉛めっき皮膜は密着性が非常に優れており,通常の取扱いでは剥離や破損することはありません。

しかし溶融亜鉛めっき後,溶接によって切断や接合をすれば,溶接部はもちろんのこと熱影響を受けた部分のめっき皮膜も破損することになります。特に寸法間違い,変更などにより,工事現場での手直しもあります。

また過酷な曲げ加工や鋭利なもので強い衝撃を加えれば,めっき皮膜に亀裂,浮き上がりを生じ,極端な場合は剥離を生じることがあります。

また,カッターや金のこ,およびドリルなどで,穴をあけると鉄素地が露出します。このような場合は適正な方法で補修しなければなりません。

1.溶融亜鉛めっき後,溶接によって接合された部分

亜鉛めっき皮膜が残存している状態で溶接によって接合されると,亜鉛が鋼中に拡散浸透し,密着力を劣化させます。

例えば,φ19の溶融亜鉛めっきされた異形棒鋼の端部どうしを溶接し引張試験を行えば,溶融亜鉛めっきしていないものに比べて約1/3になります。

したがって使用中,圧縮や引張応力のかからない場合は,亜鉛めっきのまま溶接されることが多いが,圧縮や引張応力のかかる場合は溶接接合される部分の亜鉛は事前に除去しておく必要があります。

このような場合は設計当初からボルト接合にすることが必要であります。

亜鉛を事前に除去しておく方法としては,溶接部分を不めっきにしておくことが一般的であります。

また,溶接部分の亜鉛めっきをグラインダーやヤスリ等で除去しておくことが必要であります。

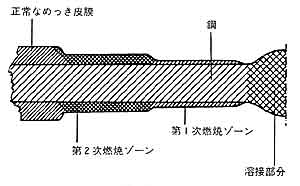

Fig.1に示すように溶接部周辺の熱影響を受ける部分の亜鉛めっき皮膜は部分的に破損されています。

一般に5mm程度の亜鉛めっき鋼板を溶接した場合,熱影響を受ける部分は片側として,第1次燃焼ゾーンとしては5~10mm程度,第2次燃焼ゾーンとしては10~20mm程度であります。当初のめっき厚さが100μm程度であれば,第1次燃焼ゾーンとしてはめっき厚さは20~40μm残存し,第2次燃焼ゾーンとしては40~90μm残存します。 したがって溶接された後も,充分な耐食性を維持させるためには溶接部分から,20~30mm程度,厚さはもとのめっき厚より若干厚くなる程度に補修しなければなりません。

なお溶接時には,スパッタなどの付着を防止するためにノンスパッター液塗布,ガムテープなどのシール剤を用いることが望ましい。

2.溶融亜鉛めっき後,カッターや金のこなどで切断されたり,リーマなどでボルト穴を手入れされた部分

カッターで切断される際はできるだけ低速で切断する方が望ましい。高速で切断すると周辺は熱を帯びめっき皮膜の一部が破損します。

カッターや金のこで切断される場合,切断面は全くめっき皮膜は残らず鉄素地が露出します。

ボルト穴はボルト径に対して通常1~2mm大きいが,ボルト穴に「たれ」が生じた場合,そのままではボルトが貫通しないことがあります。したがってボルト穴はめっき後リーマや丸棒のヤスリなどでたれの手入れを行うことが多い。

リーマで行う場合,ボルト穴は,大部分鉄素地を露出します。

3.望ましい補修剤の条件

補修剤としては次の条件を備えることが必要です。

(1)未熟練者でも容易に作業ができること。

(2)高価な設備を必要としないこと。

(3)厚い皮膜を形成し,密着性の良いこと。

(4)補修皮膜は錆び表面に対して陽極になること。

(5)補修部周辺の破損されていない部分と同程度の耐食性を有すること。

これらの特性を備えており,現在実際使われているものとしては大別すると次の3通りであります。

最も代表的なものはジンクリッチペイント(高濃度亜鉛末塗料)です。

また,亜鉛-低融点金属合金や,亜鉛溶射なども用いられることがあります。

4.ジンクリッチペイント

エポキシ樹脂やアリキッド樹脂を用いた有機質のジンクリッチペイントと,アルキルシリケート系の無機質のジンクリッチペイントがあります。

有機質のジンクリッチペイントは,はけ塗りなどの作業が容易にでき,鉄素地との密着はもとより上塗り塗料との密着性も良好です。

スプレー式のものもあり,作業性が良いという理由で,一般には,有機質のジンクリッチペイントがよく用いられています。わが国でも各塗料会社からは色々な商品名で製造・販売されています。

また,外国からの輸入品では「常温の亜鉛めっき」の名称で販売されている商品がありますがこれもジンクリッチペイントであります。いずれの場合も密着性をあげるためには,スラグ,さび,汚れをグラインダー,ヤスリやワイヤーブラシなどで完全に取り除くことが必要であります。

乾燥した皮膜の外観は,亜鉛めっき直後の金属光沢とは多少異なりますが,1~2年大気中に暴露していきますと,色の差は次第になくなっていきます。

また当初から周囲の亜鉛めっき光沢と合わせるために,亜鉛末にアルミニウム粉末を混合させて用いることがあります。この場合の塗料液とペーストの成分の一例は次の通りであります。なおスプレー方式のものは一液性であるのに対して,これは,通常2液性であります。

したがって使用量をあらかじめ予想し,別容器で混ぜ合わせて使用していくことが必要であります。

無機質のジンクリッチペイントは,通常亜鉛末を塗膜中に80%以上含有し,速乾性で無機質ビヒクルとの相乗効果ですぐれた防錆効果があります。

しかし一般に粘性が高いため,塗布するときは注意を要します。

| 塗料液 | 酸化亜鉛 | 12 | (%) |

|---|---|---|---|

| アルキッド樹脂ワニス | 56 | ||

| 添加剤 | 2 | ||

| 溶 剤 | 30 | ||

|

|

|||

| 合 計 | 100 | (%) | |

| ペースト | 亜鉛末 | 76 | (%) |

| アルミペースト | 24 | ||

|

|

|||

| 合 計 | 100 | (%) | |

5.亜鉛―低融点金属合金

亜鉛を主体とした低融点金属合金を鉄素地の表面に融着させる方法で,ジンクチョークや,ジンクリームなどの商品名で販売されます。

いずれも補修部分をグラインダー,ヤスリやワイヤーブラシなどで赤さび,スラグ,汚れを完全に除去したのち加熱融着させて亜鉛めっき皮膜を形成させる方法です。

補修した表面の硬さは,塗料の硬さに比べて大きく,外的な衝撃や摩擦に対してすぐれています。

しかし,作業にはある程度熟練を要し,時間がかかりますので小面積の補修は可能ですが,補修面が大きい場合や,肉厚物には不向きです。

6.亜鉛溶射

この方法を用いる場合は特に下地処理が重要であります。したがって破損した部分およびその周辺をブラスト処理することが必要です。 亜鉛溶射した当初は灰色がかった外観を呈し,周囲の光沢あるめっき表面とは異なった色調になりますが,段々経時的に色差がなくなります。

しかし80μm程度の溶射皮膜厚さを得ることが容易にでき,密着性もすぐれ,周囲のめっき皮膜に劣らぬ耐食性がえられます。

しかしこの方法は溶射ガンやコンプレッサーなどの設備を用いることが必要です。

7.溶融亜鉛めっき欠損の補修に関する仕様

(1)建築工事共通仕様書(建設大臣官房庁営繕部監修)および公共住宅建設工事共通仕様書(建設省住宅局住宅建設課監修)で溶融亜鉛めっき面の補修には表1のように定められている。

| 欠陥 | 補修方法 |

|---|---|

| 不めっき 傷 |

(局部的な欠陥が点在する場合) ワイヤーブラシで入念に素地調整を行った後,高濃度亜鉛末塗料(金属亜鉛末90%以上含むもの)を2回以上塗布する。 (欠陥部が広範囲にわたる場合) 再めっきを行う。 |

| かすびき | やすり又はサンダー掛けにより平滑に仕上げる |

| 摩擦面のたれ | ボルト孔及び摩擦面縁に生じたたれはやすりを用いて除去する。 |

※建築工事共通仕様書:14章 金属工事[表14.2.6] 公共住宅建設工事共通仕様書:14章 金属工事[表14.2.4]

(2)日本道路公団の溶融亜鉛めっき橋施工管理要領では次のように定められている。(抜粋)

めっき後,皮膜を損傷した場合や不めっき,きずなどは次の方法で補修する。

i)ジンクリッチペイントを用いて補修する場合

損傷部が小範囲で,鋼素地に達する傷が点又は線上の場合は,厚膜形有機ジンクリッチペイントを3回塗布(膜厚210μm程度)する。

めっき皮膜の損傷部にジンクリッチペイントを塗布することにより,めっき皮膜の電気化学的保護作用と塗料自体の防錆力が相まって強固な防錆効果を発揮する。補修に用いる塗料はエポキシ系又はそれと同等以上の密着力と表面硬度のあるもので,乾燥塗膜の亜鉛含有量が90%以上のものとする。下地処理に関しては,損傷部の周囲の汚れなどをウエスで拭き取り,ブラッシング,ヤスリがけにより錆の除去及び目荒しを行う。その後ジンクリッチペイントを3回塗布する。この場合,各層ごとにブラッシングを丁寧に施し,皮膜の密着性をよくすることが大切である。

ii)亜鉛溶射により補修を行う場合

損傷部が広範囲にわたり,しかも鋼素地が露出している場合は亜鉛溶射(JIS H 8300)によりZS3(平均膜厚0.2mm)程度の補修を行う。

亜鉛溶射線は,JIS H 2107(亜鉛地金)の最純亜鉛地金で,溶射用として特別に作られたものを使用する。サンドブラスト,グリッドブラストなどによって粗面処理を行い,処理面の表面粗さは(80-50)μmRy程度とする。また,粗面処理の範囲は,損傷部がよりわずかに広い範囲とし,処理面近傍のめっき皮膜はマスキングを行う。 溶射は粗面処理完了後2時間以内に完了させるものとする。また,膜厚は電磁微厚計を用いて確認する。

No.37号のパンフレットに掲載いたしました記事につきまして,下記の情報を関連して得ましたので以下にご紹介いたします。

冷間成形角形鋼管を柱素材として溶融亜鉛めっきして使用する場合

現在,建築物の柱材として最も広範囲な用途に使われている冷間成形鋼管の規格にはBCR・BCP*及びSTKR(JIS規格)があります。

冷間成形角形鋼管を柱素材として溶融亜鉛めっきする際には,熱応力,溶接部の残留応力および冷間成形による残留応力により,亀裂が発生することがあります。このめっき割れ感受性は,化学成分の影響を受けます。BCP,BCRはSTKRに比して化学成分を規制することにより,めっき割れ感受性が改善されていますが,めっき割れを防ぐのに不十分な場合もあります。従って,めっき仕様をメーカーに連絡し,それに対応した冷間成形角形鋼管を入手することが必要となります。

注*:BDR(社)鋼材倶楽部製品規格「冷間ロール成形角形鋼管」 BCP(社)鋼材倶楽部製品規格「冷間プレス成形角形鋼管」