平成4年9月オープン。店内では観葉植物,観賞魚,飼育道具等を販売している。

溶融亜鉛めっき製品は一般的に全表面にめっきを施して用いられているが,通常の摩擦接合による高力ボルト接合面,まためっき後に溶接加工される溶接部分など,溶融亜鉛めっき表面の一部を「不めっき」にする場合があります。 摩擦接合面を不めっきにするのは,規定のすべり係数を確保するためであります。

溶接部を不めっきにするのは,主に亜鉛の鋼材中への浸透による脆化防止と溶接加熱時の亜鉛蒸気の影響を避けるためであります。

1.部分不めっき

部分的に不めっきにするためには,めっき前にマスキングする方法とめっき後に不要部の亜鉛を除去する方法があります。ここでは一般的なマスキング方法について示します。

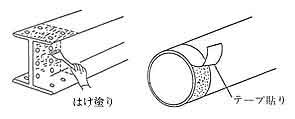

(1)さびやスケールの厚い部材

エポキシ樹脂塗料のように耐薬品性のものを塗布し,酸洗処理においてもその部分だけ防錆できないようにします。

さびがあれば溶融亜鉛めっき浴に浸漬してもその部分だけめっき皮膜が生成しにくいことを利用したものであります。

(2)大型鋼材や板厚の厚い素材

橋梁や大型構築物に使用される鋼材や肉厚品は溶融亜鉛との反応時間が長くなります。めっき浴内で溶融亜鉛との接触時間が長いと部分的に塗布した塗料が焼失し,めっき皮膜が形成され易くなるため,塗料の重ね塗りや,塗布後シールテープを貼るなどの処置をすることが必要であります。

(3)さびのない素材や機械加工を施したもの

耐薬品性,耐熱性の塗料を2回塗りし,めっき直前にその上に耐熱テープでシールして溶融亜鉛と接触しないようにする方法が一般的には用いられています。

現在,完全な不めっき処理剤は開発されていないが,めっき後に手入れをして亜鉛を除去するよりは,何らかの方法でマスキングし,不めっきにした方が手間が省けるので部分的不めっきの必要がある場合は,事前に当事者間で検討してからめっき加工を施すべきと思われます。

なお,耐薬品性の不めっき剤は,一般に自然硬化型のため,塗布後通常少なくとも1日以上経てめっきを行う必要があります。したがってマスキング処理はめっき工場に搬入される前のメーカー側で行うのが望ましいのであります。

2.ねじ付部材

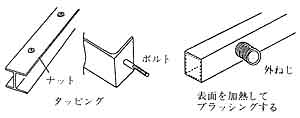

めっきを施す部材に取付用のボルトやナット及びソケットなどが溶接されている場合,ねじ部に亜鉛がたまり嵌合不良となるのでめっき後タッピングするか,めっき前にねじ部をマスキングする方法があります。

(1)めっき後,余剰の亜鉛を除去する場合,小径についてはタッピングによるねじさらいを行うが,径が大きい場合は加熱溶接させ,ブラッシングにて除去する方法もあります。

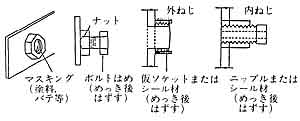

(2)めっき前のマスキング処理

ナットやボルトのねじ部に不めっき剤を塗布します。ボルトがナットより出た場合はその部分も不めっき剤を塗布します。