1.めっき後の曲げ加工

亜鉛めっき層は亜鉛層と合金層からなり,その亜鉛層及び合金層の伸びには限界があり,それを超えるような苛酷な曲げ加工の場合,めっき層に亀裂や剥離を生じることがあります。

水道用亜鉛めっき鋼管の規格や,外国の一部の規格(BS)に曲げ試験が規定されております。

その規格によると,曲げ内側半径が管の外径の8倍で90度に曲げられるものです。

この規格でも判るように,曲げは比較的大きな曲げ半径で曲げられています。

めっき層の曲げに対する剥離要因は曲げ半径,及び曲げ角度が大きな要因であり,曲げ半径が小さくなるに従ってめっき層は剥離しやすくなります。

溶融亜鉛めっき品の曲げ加工性はめっき条件によっても影響を受けます。

めっき浴温が高く,浸漬時間が長い場合には合金層中の特にツェーター層の粒子が粗く大きくなってきます。

曲げ外側のめっき層が引張り応力を受けた場合,ツェーター層における伸びは結晶粒間に集中します。

結晶粒子が粗くなると伸びによる結晶粒間の隙間は大きくなり,ツェーター層の上を覆っている亜鉛層の局部的な伸びを助長します。

一旦,めっき層に亀裂が入ると周囲の亜鉛にかかっていた応力が亀裂部に集中し,亀裂が拡大され,剥離に結びついていきます。

溶融亜鉛めっき品の曲げ加工性を良くするには合金層の成長をできるだけ抑え,亜鉛層を均一につけなければなりません。このためには,めっき温度を比較的低温度にし,浸漬時間もできるだけ短くし,まためっき後できるだけ早く冷却する必要があります。

しかし最も適しためっき条件で行っても曲げ加工性には限界があります。

溶融亜鉛めっき皮膜の伸びは,皮膜の組成によっても異なりますが一般的には13~15程度です。

従って溶融亜鉛めっき後の鋼管を曲げる場合には,曲げ半径は管の外径の8倍で90度程度以下になるようにすれば問題が少なくなります。 めっき後の曲げ加工性には,めっき条件の他に鋼材にも影響されます。

鋼材の化学成分,硬さ,表面粗度等にも大きく影響されますので,やむをえずめっき後,曲げ加工をされる場合は,めっき会社担当者と事前に十分な話し合いが必要であります。

めっき後,非常に苛酷な曲げ加工をする場合は,できれば曲げ加工を行った後で溶融亜鉛めっきを行うことが亜鉛めっき皮膜の品質の点から考えても望ましいことと思われます。

なお,亜鉛めっき鉄筋の曲げ加工性については日本建築学会,土木学会から,亜鉛めっき鉄筋を用いた鉄筋コンクリート造りの設計施工指針が出されておりますので参考にして下さい。

2.めっき前の曲げ加工

溶融亜鉛めっき前に冷間で苛酷な曲げ加工をした品物をめっきすれば脆化し,比較的軽い衝撃で破断してしまうことがあります。

例えばステップ等に取り付けられる丸棒は,1t程度で曲げ加工されるケースが多いが,冷間で曲げ加工されているため大きな残留応力をもっています。

残留応力の大きい品物を450℃程度の高温に浸漬すると急激にこの残留応力が解放される時点で脆化を起こします。 一般に材厚の3倍以下で曲げ加工されたものは,めっきによって脆化を受け易いため,曲げ加工部は3倍より大きくする必要があります。

またやむをえず3倍以下で曲げ加工しなければならないときは,焼き曲げを行うかあるいは650~700℃程度で焼鈍し,残留応力を除去しておくことが必要であります。

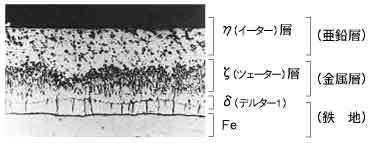

代表的な溶融亜鉛めっき層の顕微鏡写真を写真1に,各層の性質を表1に示す。

| 組織 | 結晶系 | 組成(%) | 比重 | 融点(℃) | |

|---|---|---|---|---|---|

| 鉄 | 亜鉛 | ||||

| η | 稠密六方晶 | 0(max.0.003) | 100 | 7.14 | 419 |

| ζ | 単斜晶 | 5.8~6.3 | 93.7~94.2 | 7.15 | 530 |

| δ1 | 六方晶 | 7~11 | 89~93 | 7.24 | 620~640 |