1.はじめに

1.はじめに

溶融亜鉛めっきされた鋼材を溶融亜鉛めっき高力ボルトにより摩擦接合を行う場合、亜鉛めっきのままでは接合面の表面粗度が小さいため所定のすべり耐力比が得られません。この解決策として従来から行われてきたのがブラストによる目粗し処理です。ただしこの方法は専用の設備や工具を必要とし、コストや納期の点で負担が大きいのがネックとなっています。

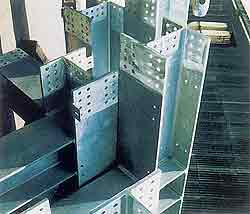

このような処理は物理的な目粗し処理ということになりますが、これに対して化学的に表面処理をして摩擦係数を上げる処理法が、「りん酸塩処理法」として数年前から実用化されるようになりました(写真1)。ただしりん酸塩というのは、りん酸と金属との反応生成物をあらわす一般的名称なので、より厳密には「りん酸亜鉛処理法」というべきですが、現在では通称として「りん酸塩処理法」と呼ばれています。

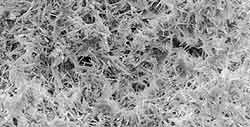

この方法は特殊なりん酸亜鉛処理液を亜鉛めっき鋼材の摩擦接合面に塗布または浸せきして、緻密なりん酸亜鉛の不溶性結晶を生成させる方法です(写真2)。実際の工程は、例えば塗布法では摩擦接合面のたれなどを除去後、刷毛で均一に塗布するだけですむので、ブラストに比べ工期的に大幅な短縮がはかれ、コストの削減にも寄与します。またこの処理法は特殊な設備や工具も必要としませんので、工場でも建設現場でも手順通り行えば施工が可能です。

2.りん酸亜鉛皮膜の特性

りん酸亜鉛処理液中に含まれるりん酸亜鉛は水溶性化合物ですが、処理後生成するりん酸亜鉛皮膜は、組成の変化した不溶性の白色結晶です。皮膜形成のために表面の金属亜鉛も消費されますが、その量は2~3μmとごく僅かです。

一方、生成するりん酸亜鉛の結晶皮膜は3~10μm程度ありますので、全体として皮膜の厚さは増加します。またりん酸亜鉛処理は、金属の塗装下地処理としての長い歴史があり、塗料の密着性と同時に防錆力を高める処理法としてよく知られております。したがって、りん酸亜鉛処理によって亜鉛めっき皮膜の耐食性が劣化するという懸念はありません。この点は物理的にめっき皮膜を研磨するブラスト法に比べて、耐食性の面からも有利といえるでしょう。

3.すべり耐力試験結果

現在、日本建築学会「建築工事標準仕様書・同解説 JASS 6 鉄骨工事」(後述)及び国土交通省大臣官房官庁営繕部監修「建築工事共通仕様書」平成13年度版(後述)では、特記によりブラスト以外の方法で処理する場合は、すべり耐力等を確認することとされています。

表1及び表2は試験結果の一例ですが、これらの結果から、りん酸亜鉛処理された亜鉛めっき鋼材の高力ボルト摩擦接合面のすべり耐力特性は、ブラスト処理されたものと比較しても差は見られません。

| 表面処理 | ボルトの 呼び径 |

設計ボルト張力 (t・f) |

設計すべり耐力 (t・f) |

すべり荷重 (t・f) |

すべり耐力比 |

|---|---|---|---|---|---|

| りん酸塩 | M16 | 8.52 | 13.63 | 22.0 | 1.61 |

| M20 | 13.3 | 21.28 | 32.6 | 1.53 | |

| M22 | 16.5 | 26.40 | 39.7 | 1.50 | |

| ブラスト | M16 | 8.52 | 13.63 | 26.5 | 1.94 |

| M20 | 13.3 | 21.28 | 34.6 | 1.63 | |

| M22 | 16.5 | 26.40 | 37.8 | 1.43 | |

| めっきのまま | M16 | 8.52 | 13.63 | 13.3 | 0.98 |

| M20 | 13.3 | 21.28 | 12.7 | 0.60 | |

| M22 | 16.5 | 26.40 | 26.3 | 1.00 |

但し 設計すべり耐力=設計ボルト張力×0.4×摩擦面数(2)×ボルト数(2) 判定: すべり耐力比=すべり荷重/設計すべり耐力 ≧1.2 また表2はすべり耐力が経時的にどのように変化するかについて調べた一例です。 この表で見るとおり、すべり耐力比は締め付け直後から3年を経過しても低下せず、むしろ上昇の傾向にあることがわかります。

| 締付け後経過時間 | 24時間 | 6ヶ月 | 1年 | 3年 |

|---|---|---|---|---|

| すべり荷重(t・f) | 32.5 | 33.9 | 34.7 | 35.5 |

| すべり耐力比 | 1.53 | 1.60 | 1.63 | 1.67 |

4.「建築工事標準仕様書・同解説 JASS6 鉄骨工事」日本建築学会 1996年

本書においては溶融亜鉛めっき高力ボルト接合の摩擦面の処理に関して次のように規定しています。

「12.5溶融亜鉛めっき高力ボルト接合

d.摩擦面の処理

(1)摩擦面はめっき後、軽くブラスト処理を施し、表面粗度は50μmRy以上とする。

(2)摩擦面のブラスト処理の範囲は図12.1による。

(3)摩擦面にブラスト以外の特別な処理を施す場合は、その方法を特記する。この場合、すべり耐力試験を実施し、次式を満足することを確認する。

すべり荷重≧1.2×設計ボルト張力×0.4×摩擦面数×ボルト本数

なお、すべり耐力試験は実状に合せた試験片を用い、組立て後24時間以上経過した後行う。やむを得ない場合は標準試験片を用いてもよい。」

5.「建築工事標準仕様書」国土交通省大臣官房官庁営繕部監修 平成13年度版

本仕様書では、第7章 鉄骨工事の中で、溶融亜鉛めっき高力ボルト接合の摩擦面の処理に関して次のように規定しています。

「7.12.4溶融亜鉛めっき高力ボルト接合

(a)摩擦面の処理は、次による。

(1)溶融亜鉛めっき高力ボルトを使用する

場合の摩擦面は、特記による特記がなければ、すべり係数値が0.4以上確保できるよう溶融亜鉛めっき後、軽くブラスト処理を施し、摩擦面の表面粗度を50μmRy以上とする。また、フィラーについても同様の処理を行う。

なお、ブラスト処理の範囲は、図7.12.1による。

図7.12.1 (左図12.1に同じ)

(2)特記により、摩擦面をりん酸塩処理とする場合は、指定又は認定された条件に基づき、すべり耐力等を確認する。」

6.おわりに

亜鉛めっき高力ボルト接合面の処理として、りん酸亜鉛処理法の特徴をまとめました。ブラストなどの物理的処理と比較して、すべり耐力などの特性にはほとんど差がなく、施工も容易であることはご理解いただけたと思います。しかしながら、りん酸亜鉛処理法の施工が容易であるとはいっても、基本的な手順が守られなければ十分な性能は発揮できません。即ち

・摩擦接合面のたれなど突起物を除く。

・処理液と亜鉛面との反応を阻害する油や汚れを除く。

・外気温が氷点下の場合、処理面を加温し、氷結水などを乾燥させると同時に、処理液も10℃以上に加温する。

・塗布法の場合、刷毛で均一に塗布し、必要以上に厚く塗らない。

などの諸点に留意する必要があります。はじめて現場施工をされる場合は、あらかじめめっき会社にご相談されることをお勧めいたします。