亜鉛と他の金属が電気的に接続され,それが伝導性の溶液で覆われると電池が構成されて,電気化学的に卑な金属が溶液中に溶解します。この原理により電気的に貴な金属を卑な金属により保護することを犠牲防食と呼んでいます。

鉄に対する亜鉛めっきの防食機能は,一般の大気環境中では主として亜鉛の不働態皮膜による保護作用が主であり,犠牲防食作用は素地の鉄が局部的に露出した場合にその腐食を抑制しますが,その作用が及ぶ範囲は通常数㎜程度とされています。したがって露出した鉄素地の面積が数平方センチ以上におよぶ程大きい場合は,亜鉛の犠牲防食作用は露出部全体には及ばず,鉄の腐食が進行します。このため犠牲防食作用による亜鉛の溶出は,めっきそのものの寿命には余り影響を与えませんが鉄素地の露出部の腐食を防ぐための対策は必要となります。

道路用建材や建築部材では,亜鉛めっきされた鋼材がステンレスやアルミニウムなどの異種金属と接触することがありますが,このような場合亜鉛めっきの皮膜にどのような影響があるかについては,実際の環境に暴露して調べてみる必要があります。(社)日本溶融亜鉛鍍金協会で実施している各種暴露試験の中で,異種金属との接触による溶融亜鉛めっきの挙動についての10年間の暴露試験の結果がまとまりましたので,以下にその概要をご紹介いたします。

1.異種金属の種類

溶融亜鉛めっき鋼材と接触する異種金属の種類は次の4種類とし,ブランクとして溶融亜鉛めっきのみのものを加えました。

1)裸鋼板(SS400)

2)ステンレス鋼板(SUS304)

3)アルミニウム板

4)真鍮板

5)ブランク(溶融亜鉛めっき)

2.暴露期間

1988年~1998年(10年間)

3.暴露場所

写真1 都市・工業地帯(横浜市鶴見区)

写真2 田園地帯(奈良県桜井市桜町)

4.試験片サイズおよび接合方法

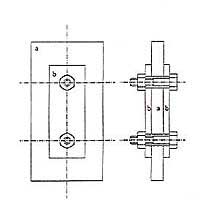

図1に示すように亜鉛めっき試験片をそれぞれの異種金属で挟み,ボルト・ナットで締結して暴露しました。

5.試験結果

1)外観観察

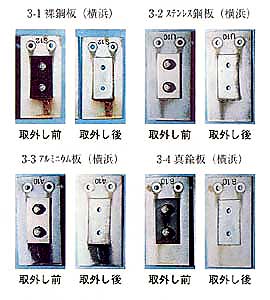

10年間暴露した試験片の外観観察の結果は次の通りです。試験片の外観写真の一部を次頁写真に示します。

i)全般 亜鉛めっきと異種金属との接合周辺部の亜鉛が約5mmの範囲で腐食している。腐食の程度は都市・工業地帯が激しく田園地帯では緩やかである。また裏面は特に異常は認められなかった。

ii)裸鋼板 横浜では裸鋼板との接合境界部に亜鉛めっき皮膜の著しい腐食が認められ,鋼からの流れさびも多く付着していたが,奈良では境界部の著しい腐食は認められなかった。

iii)ステンレス鋼板 横浜,奈良ともにボルト穴および接合部からじん埃の影響と思われる変色が認められた。

iv)アルミニウム板 横浜,奈良ともに接合部から黒色の付着物が認められた。

v)真鍮板 接合部から黄褐色の変色が若干認められた。

vi)ブランク 特に異常は認められなかった。

●試験片寸法 亜鉛めっき鋼 200×100×3.2t 接合する異種金属 100×100×4.0t(ただしss440は3.2t) a:亜鉛めっき鋼板 b:異種金属

2)亜鉛の腐食減量

異種金属との接合による亜鉛の腐食減量を測定した結果を表1に示します。

| 暴露 | 試験片 | 各暴露期間の全腐食量(g/m2) | ||

|---|---|---|---|---|

| 場所 | 3年 | 5年 | 10年 | |

| 横浜 | 裸鋼板 | 27.7 | 57.4 | 119.1 |

| ステンレス鋼板 | 19.7 | 38.6 | 104.8 | |

| アルミニウム板 | 20.5 | 34.8 | 89.8 | |

| 真鍮板 | 19.2 | 39.9 | 106 | |

| ブランク | 17.9 | 40.4 | 94.6 | |

| 奈良 | 裸鋼板 | 12.5 | 19.8 | 38 |

| ステンレス鋼板 | 9.2 | 15.1 | 33.3 | |

| アルミニウム板 | 9.6 | 14.8 | 32.5 | |

| 真鍮板 | 9.2 | 15.1 | 31.6 | |

| ブランク | 6.5 | 12.2 | 27.2 | |

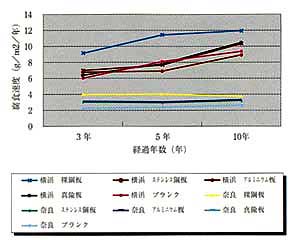

異種金属を接合した時の亜鉛の腐食速度への影響は,ブランクの腐食速度との比較により知ることができます。図2には各試験片の年平均腐食量をグラフで示しました。

これらの結果より,亜鉛は異種金属と接触することにより亜鉛めっきのまま(ブランク)の時よりも腐食速度が僅かながら増加することがわかります。ただし横浜ではアルミニウム板と接触した試験片では腐食速度がブランクよりやや小さくなっています。

通常,アルミニウムは強固な不働態皮膜を形成するため亜鉛より電位が貴となっています。このため亜鉛とアルミニウムが電気的に接触すると亜鉛の方が犠牲防食作用により溶出します。しかし環境大気中の酸や塩類などの腐食性物質が接合部のすき間に滞留し,アルミニウムの不働態皮膜が破壊されると,アルミニウムの電位が亜鉛の電位より卑となり,亜鉛の溶出を抑制する方向に働くことが考えられます。

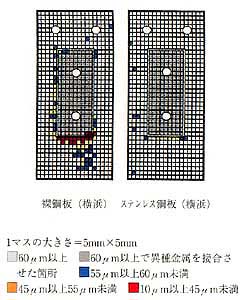

次頁写真3-1~3-4に示すように,腐食は主として接合境界部で生成していますが,裸鋼板においては流れさびによる汚染部分にも亜鉛めっき皮膜の減少が認められました。図3は裸鋼板及びステンレス鋼板と接合した試験片の亜鉛皮膜厚の分布状況です。裸鋼板の場合,接合境界部の他に流れさびと一致する部分の膜厚が減少していることがわかります。ステンレス鋼板の場合,接合部下端にわずかに腐食が見られました。

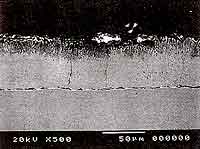

写真4は裸鋼板と接合した試験片の接合境界部における顕微鏡写真を,写真5は同じく裸鋼板と接合した試験片の平坦部の顕微鏡写真を示しておりますが,これらの写真からも,接合境界部での亜鉛の腐食が激しいことが判ります。

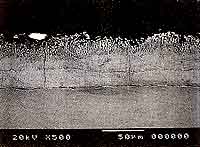

写真6はステンレス鋼板と接合した試験片の接合境界部における断面,写真7はおなじくステンレス鋼板と接合した試験片の平坦部の断面を示しております。これらの写真からはステンレス鋼板と接合させた場合の接合境界部の腐食状況は平坦部とあまり差がないように見受けられますが,図3の膜厚測定結果などを考慮すれば,接合による影響は僅かながら生じていると考えるべきでしょう。

以上のことから,溶融亜鉛めっき鋼板が異種金属と接触した場合,都市・工業地域では接合境界部の亜鉛の腐食が促進される傾向にあることがわかります。田園地帯ではこの傾向は少ないものの,ゼロとは言えないことから,異種金属と接触する亜鉛めっき鋼材については,接合部周辺を塗料などによりシールすることが望ましいと言えます。