自然に親しむ施設,植物園,昆虫館などが建設されていますが,ここでは湿気などによるさびの発生防止は,施設の保全,美観上重要なことです。

写真「大阪府立花の文化園」(敷地面積11ha)の大温室は鉄骨をはじめ細かい部材も溶融亜鉛めっきして防錆対策をしております。 生育環境により熱帯温室,乾燥温室,冷温室を備え,花のつぼみをかたどったピラミッド形の日本有数規模の大温室(面積2,058m2)の中には,洋ラン,ハイビスカス,ブーゲンビリア,青いケシ,コマクサなどの花が咲いています。

所在地●大阪府河内長野市高向2292-1

溶融亜鉛めっきを施す製品には,密閉した部分や空洞があってはなりません。

450℃前後の高温でめっきを行いますので,密閉状態のものでは内圧が高くなります。また,溶接部が不完全などのため,密閉部に前処理液が入れば,急激な温度変化のため,気化して非常に大きな圧力になり激しい場合には,製品を破損するのみならず作業者に危険を及ぼす場合もあります。したがって密閉した品物には,下端に亜鉛の出入りする孔を,上部に空気の逃げる孔を作ることが必要であります。

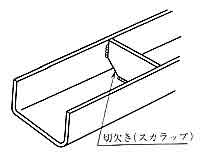

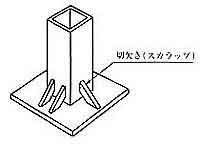

また,ボックス形状品でダイヤフラム,縦リブ,横リブのある場合は,特に空気溜まりによる不めっきや亜鉛溜まりを無くすために適正な切欠き(スカラップ)を設ける必要があります。

溶融亜鉛めっき浴への浸漬及び引上げは,部材の変形やめっき外観(主にやけ)に大きく影響しますので,出来るだけダイヤフラムの切欠き面積を大きくとり,亜鉛めっきの湯流れ(亜鉛の流出入)を良くすることが必要であります。

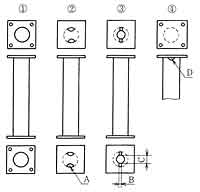

1.パイプやボックス形状の製品でベースプレートがついている場合は,両端が管の内径に等しくあいているのが,めっき後の外観品質上最もよいのであります。(解説図1)

1):両端とも内径に等しく開放された最も望ましい構造である。

2),3): 両端を開放できない場合、図のような切欠きをつける。その大きさは直径の30%以上開放されているものとし、素材直径が76mm未満は45%以上とする。

4):2)及び3)で一方があけられない場合は本体に2箇所80゜の位置で切欠きをつける。

例:直径152mmのパイプの切欠き

A=半径44mm B=幅19mm C=直径76mm D=半径41mm

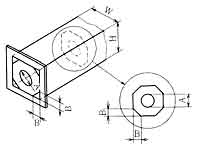

2.強度上それが困難な場合及び中間にダイヤフラムがある場合は,それぞれ中央部及び四隅に切欠きが必要であります。(解説図2) 中央部とコーナー部切欠きの大きさは,解説表1または解説表2による。

|

ボックスサイズ(H+W)mm

|

中央孔と切欠きの大きさ %

|

|---|---|

|

610以上

|

25以上

|

|

400~610未満

|

30以上

|

|

200~400未満

|

40以上

|

|

ボックスサイズ(H+W)mm

|

中央孔直径Amm

|

コーナー部切欠きBmm

|

|---|---|---|

|

1,200

|

200

|

150

|

|

900

|

150

|

130

|

|

800

|

50

|

100

|

|

700

|

150

|

75

|

|

600

|

130

|

75

|

|

500

|

100

|

75

|

|

400

|

100

|

50

|

|

300

|

75

|

50

|

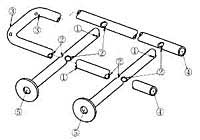

3.解説図3は,接続部がパイプ内径に等しい開口構造であり,この構造はめっき後の外観品質上最も良いのであります。

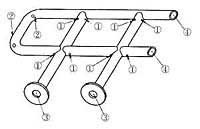

4.解説図4はパイプがそれぞれ密閉状態にあるため,図のように接続部に多くの孔明けが必要になります。この構造ではパイプ内の溶融亜鉛が外部に流れるので,めっき後の外観品質を悪くします。

5.形鋼と補剛材(リブ,水平・垂直スティフナー)との組合せによる部分的な袋状の箇所は空気や亜鉛のたまりをなくすために,コーナー部に切欠きをつける。切欠き面積は最低3cm2以上とする。(解説図5)

6.管類でリブ,ガセットプレートなどによる袋状の箇所がある場合は,解説図5と同様にコーナー部に切欠きをつける。切欠き面積は最低3cm2以上とする。(解説図6)

切欠き断面積が全断面積の約38%あり、かつ四隅の切欠き面は角パイプ内面と段差がない構造である。

ベース開口部が角パイプ内径より小さいため亜鉛だまりがある。

中間ダイヤフラム下方縦リブには写真で示すように大きなスカラップがとられている。

亜鉛の流出入を良くするために直径の35%の穴をあけている。

リブには50mmのスカラップがとられている。