1.はじめに

溶融亜鉛めっきされた部材を高力ボルトにより接合する場合,設計に当たっていくつかの制限と注意を必要とする。まず,使用する高力ボルトについては,溶融亜鉛めっきされた鋼構造物を接合する場合,防錆管理の上からも,部材と同様に亜鉛めっきされているのが良いことは,言うまでもない。しかし構築構造物の場合,建築基準法の適用を受け,その施行令によれば,建築構造物の主要な接合部に用いる高力ボルトは,JIS B 1186に規定された製品であることが原則で,この規格以外の鷹力ボルトを使用する場合は,建築基準法第38条に基づき,日本建築センターの構造評定を受け,建設大臣の認定を受ける必要があり,溶融亜鉛めっき高力ボルトの一般使用は認められていない。

但し,現在7社の高力ボルトメーカーが,日本建築センターで評定を受け,溶融亜鉛めっき高力ボルトF8Tの性能を認定され,建設大臣の許可を得ている。そのボルトメーカーが製造する溶融亜鉛めっき高力ボルトは,一般的使用が認められ,接合面の処理,ボルトの締付け等一定の条件を守れば,日本建築センターの構造評定や大臣認定を受けることなく使用できる。しかし溶融亜鉛めっき高力ボルトを使用する場合,施工管理および締付けは,溶融亜鉛めっき高力ボルト協会の資格認定を受けた技術者,および技能者が行わなければならない。

このような制限を受ける理由は,ボルトの遅れ破壊の問題があるためである。これは水素脆性の一種と考えられ,溶融亜鉛めっき工程中でブラスト処理後,短時間ではあるが酸洗を行う場合がある。このとき鉄と酸が反応し発生する水素ガスの一部が原子状態でぼると鋼中に吸収され脆くなる現象が水素脆性である。

そして高い強度のボルトほど感受性が高く,破壊の恐れがある。しかしこれまで種々の実験研究の結果,F8T級のボルトであれば,溶融亜鉛めっきの前処理を充分な管理の下で行えば,遅れ破壊の可能性はほとんどなく使用が認められるようになった。

次に高力ボルトによる摩擦接合面の問題で,溶融亜鉛めっきされた部材を高力ボルト接合する場合,一般に添接面の亜鉛によるすべり係数の問題と,リラクゼーションの問題がある。

まず,すべり係数であるが,溶融亜鉛めっきした部材をそのままの状態で接合し,すべり係数を取ると0.15~0.35とバラツキ,安定した数値が得られず,平均0.22程度しか得られない。

これはめっきの純亜鉛層が軟らかいためすべりを生じるもので,めっき層の組織の違いによりすべりに差が出てバラツキとなる。このように溶融亜鉛めっきのままでは,すべり荷重の初期値が小さくて摩擦接合として使用することはできない。そこで添接面に表面処理を施し,すべり係数を大きくすることが行われている。一般に行われている方法として,ブラスト処理が行われており,表面粗度50S以上にすれば,0.45~0.50程度のすべり係数が得られるとしている。

なお,建築工事標準仕様書JASS6鉄骨工事の12節,溶融亜鉛めっき工法の12.5の(d),(3)には,摩擦面にブラスト処理以外の特別な処理を施す場合の方法を特記している。

最近では建築部材の摩擦面に,りん酸亜鉛処理を施すことが徐々に増えており,適正なりん酸亜鉛処理を行うことによって,充分なすべり耐力が確保されている。

次にリラクゼーションの問題であるが,高力ボルトで接合部を締付けておくと,時間の経過と共に高力ボルトの導入軸力が徐々に減少していく現象がある。これは高力ボルトによって高い圧縮応力が接合面に与えられ,局部的に変形する現象と,ボルト自体のねじ面で生じるものがある。このように溶融亜鉛めっきの接合部では一般の鋼材の接合部に比べ2~3倍程度大きな軸力減少を生じるが,この現象は接合部を締付けた直後が最も大きく,時間の経過と共に徐々に小さくなり,この傾向がいつまでも続くわけでない。一般に溶融亜鉛めっき面を持った接合面では,初期導入軸力の20%程度の軸力減少を考えておけばよい。以上のようなことを考慮すると次のようになる。

1)高力ボルトはF8T(建設大臣特認)

2)ボルト締付けナット回転法(120度)

3)添接面はブラスト処理(50S以上)

次に建築工事標準仕様書JASS6鉄骨工事の12.5溶融亜鉛めっき高力ボルト接合に定められた事項を中心にまとめる。

2.溶融亜鉛めっき高力ボルトのセット

溶融亜鉛めっき高力ボルトのセット(以下,めっき高力ボルトという)は,建築基準法第38条に基づいて,建設大臣の認定を受けたものとする。そのセットは,表1の溶融亜鉛めっき高力六角ボルト1個,溶融亜鉛めっき高力六角ナット1個,溶融亜鉛めっき高力平座金2個によって構成する。

溶融亜鉛めっきは,JIS H 8641(溶融亜鉛めっき)のHDZ 55(付着量550g/m2以上)に従うものとする。

| セットの種類 | 適用する構成部品の機械的性質による等級 | |||

|---|---|---|---|---|

| 機械的性質による種類 | トルク係数値による数値 | ボルト | ナット | 座金 |

| 1種 | A | F8T | F10 | F35 |

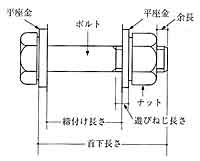

3.めっき高力ボルトの長さ

ボルトの長さは,締付け長さに表2の長さを加えたものを標準とし,2捨3入または7捨8入して,5mm毎にまとめて使用する。

| ボルトの呼び径 | 締付け長さに加える長さ |

|---|---|

| M16 | 30 |

| M20 | 35 |

| M22 | 40 |

| M24 | 45 |

4.めっき高力ボルトの孔径

めっき高力ボルトの孔径は表3による。

| ボルトの呼び径 | 公称軸径(d) | ボルト孔径 |

|---|---|---|

| M16 | 16 | 17.5 |

| M20 | 20 | 22.0 |

| M22 | 22 | 24.0 |

| M24 | 24 | 26.0 |

5.摩擦面の処理

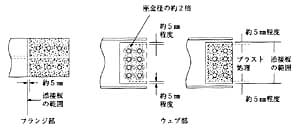

- 摩擦面はめっき後,軽くブラスト処理を施し,表面粗度は50S以上とする。

- 摩擦面のブラスト処理の範囲は図2による。

- 摩擦面にブラスト以外の特別な処理を施す場合は,その方法を特記する。この場合,すべり耐力試験を実施し,次式を満足することを確認する。 すべり荷重≧1.2×設計ボルト張力×0.4×摩擦面数×ボルト本数 なお,すべり耐力試験は実状に合せた試験片を用い,組立て後24時間以上経過した後行う。やむを得ない場合は標準試験片を用いてもよい。例えば,M20の高力ボルトですべり耐力試験を行う場合,摩擦面数が2,ボルト本数が2であるから,

1.2×13.3×0.4×2×2=25.536tfである。

すなわち,25.54tf以上のすべり荷重であれば合格となる。

6.接合部の組立て

- ボルト孔の修正は次の通りに行うものとする。

1) 接合部組立時に積層した板間に生じた2mm以下のボルト孔の食い違いは,リーマ掛けして修正してよい。

2)孔の食い違いが2mmを越える場合の処置は,接合部の安全性の検討を含め,係員と協議して定める。 なお,修正したボルト孔内面は,高濃度亜鉛末塗料を塗布する。 - 接合面に「はだすき」がある場合は,次の通りに行うものとする。 なお,フィラープレートは,めっきした後,両面とも摩擦面の処理をする。

7.めっき高力ボルトの締付け

- 高力ボルトの締付けは,表4に示す標準ボルト張力が得られるよう,ナット回転法により行う。

- 1次締めは,仮締めボルトを締付けて,部材の密着を確認した後,全ボルトについて表6に示すトルク値でナットを回転させて行う。

- 1次締め後,ボルト,ナット,座金および部材にわたるマーキングを施す。

- 本締めは,1次締め完了後を起点として,ナットを120゜回転させて行う。ただし,ボルトの長さがボルトの呼び径の5倍を超える場合のナット回転量は特記による。

図2 ブラスト処理の範囲例

8.締付け後の検査

- 締付け完了しためっき高力ボルトは,全数について,1次締め完了後に付したマークにより,所要のナット回転角が与えられているかどうか,目視により検査する。

- 規定のナット回転量に対して+30゜~-30゜の範囲にあるものを合格とする。この範囲を超えて締付けられたものは,取り替える。また,ナットの回転量の不足しているものについては,所要のナット回転量まで締付ける。

- ナットとボルト,座金などが共回りを生じているものについては,取り替える。

- 一度用いた,めっき高力ボルトは,再使用してはならない。

| ボルト等級 | ボルトの呼び径 | 設計ボルト張力 | 標準ボルト張力 |

|---|---|---|---|

| F8T | M16 | 8.52 | 9.4 |

| M20 | 13.3 | 14.6 | |

| M22 | 16.5 | 18.2 | |

| M24 | 19.2 | 21.1 |

| はだすき量 | 処理方法 |

|---|---|

| 1mm以下 1mmを越えるもの |

処理不要 フィラーを入れる |

| 呼び径 | 1次締付けトルク値 |

|---|---|

| M16 | 約1000 |

| M20・M22 | 〃1500 |

| M24 | 〃2000 |

参考文献

- 建築工事標準仕様書・同解説 JASS6鉄骨工事1996 日本建築学会

- 溶融亜鉛めっきボルト接合設計施工指針 溶融亜鉛めっき高力ボルト技術協会

- 鉄骨工事技術指針・工場製作編1996 日本建築学会

- 鉄骨工事技術指針・工事現場施工編1996 日本建築学会

- 「さびを防ぐ」技術講演会講演集.平成7年 四国大会.